内轮电机驱动电动汽车的ABS调节研究并利用Matlab/Simulink进行Amesim联合仿真外文翻译资料

2021-12-26 16:42:37

英语原文共 6 页

内轮电机驱动电动汽车的ABS调节研究并利用Matlab/Simulink进行Amesim联合仿真

摘要

根据轮毂的独特特性电机,本文是关于设计一个稳定、精确的实现电动汽车ABS调节的控制策略。此外,在车轮电机扭矩是唯一能减缓电动汽车,这就是所谓的电动制动器。这篇论文涉及利用Matlab/Simulink进行AMESIM协同仿真开发并测试了ABS控制策略,提供了更好的直接驱动电动汽车的轮毂电机的操作。

关键词组件;内轮电机;轮毂电机;电动汽车;

1.引言与背景

几十年前,对于电机技术相对下降在汽车技术背后,电机电动汽车不能满足直接驾驶的车辆,主要原因是驱动或制动扭矩不能满足这些极限驾驶条件,因此轮毂电机经常配备在车轮旁安装减速器以驱动电动汽车[1]。虽然轮毂电机扭矩基本能满足进车需要城市地区,传统车辆仍然比枢纽更大直接驱动汽车的动态性能。在尽管有能量再生制动,当涉及到制动系统的稳定性和成本,电动汽车经常选择液压制动系统作为主制动方式,也是常规ABS[2]。纯电动汽车最明显的不足是续驶里程短。电力储存技术是纯电动汽车的核心技术,电池能量密度低、循环使用寿命短、充电时间长及单体差异性大等问题严重制约着纯电动汽车的发展。随着电动机技术的快速发展,大量高功率密度和高扭矩电动机用于车辆,为电动车辆开发并装备电机制动,使其在制动或减速时,驱动电动机工作于发电机工况,将车辆的一部分动能转化为电能并回馈至车载能量储存装备。由几个轮内电机引入制造商,创造制动车辆的可能性单轮内置电机。例如:

Protean Electric公司(原PMLFlightlink)开发了Hi-Pa Drive系统轮内电机峰值扭矩可达800N * m,和配备福特F150 [3]。

2006年,TM4公司配备了CITROEN C梅蒂斯拥有300N * m轮毂电机,其中配备柴油混合动力传动系统,结合了柴油发动机在前面加上一个每个后部都有TM4直驱电动轮马达车轮,加速度从0到100km,其所花费的时间仅为6.2秒[4]。

卢森堡的E-Traction开发了自己的中心电机系统,车轮,主要是配备城市公交车,其中SM470 / 1型电动机可以达到平均效率86%和最大900N * m扭矩,也集成用流体冷却系统[5]。本文主要是关于电气的研究轮毂电机的制动系统直接驱动电动汽车。更重要的是,实现四轮ABS功能独立驱动的EV,逻辑门限控制策略是设计和采用,为其提供了理论依据混合制动系统的应用。仅制动EV通过轮毂电机扭矩,有几个不同之处电动制动器和液压制动器之间:

传统的ABS是调节液压通过控制制动管道中的压力ABS阀门,实现增压,压力保持和减压状态。 当 ABS 保压时制动主缸与制动轮缸油路切断,制动轮缸与低压蓄能器油路切断。当 ABS 减压时,制动主缸与制动轮缸油路切断而制动轮缸到低压蓄能器的油路打开。当 ABS 增压时,制动液从制动主缸流入制动轮缸;电动机通电运转将低压蓄能器中剩余的制动液泵回制动主缸。因此,要控制轮缸中的压力,一定会有压力传输的损耗。相反,轮内电动机驱动电动汽车是直接调节制动扭矩,因此轮子避免了那些不必要的压力传输损耗,提高制动效率和制动系统的可靠性[6]。

一般来说,液压制动系统的反应时间约为几秒钟,而电动制动器反应时间只有0.015-0.03秒,这就使得带电动制动器的汽车制动反应更加的快速,花费更少的时间达到最大的制动扭矩。然而,为了避免车轮锁定,ABS控制系统的要求是也高而精确[7]。

旋转旋转变压器用于测量旋转速度轮毂电机,与传统电机相比电磁转速传感器;它更多精确并且还提高了ABS精度[8]。考虑到上述这些特征,在此论文,我们设计了一个适用且可靠的控制策略用于直接驱动电动汽车的轮内电动机的ABS也是如此实现在汽车领域备受争议的电动制动器如今的工业。

2. ABS基本原理

图1.轮胎的力量演示

当电动汽车在制动时,车轮旋转的时候收到的扭矩为轮毂电机制动扭矩和阻力扭矩。图1显示了车轮扭矩,其中阻力扭矩的力来自车轮和地面之间的粘合,它使车轮逆着制动方向旋转取决于车轮负载W,车轮半径r和制动附着系数,根据原理图得到其数学方程为:

(1)

车轮旋转方程是:

(2)

dw/dt是车轮旋转角加速度,I是车轮转动惯量,T B是制动扭矩。因此,当制动力大于车轮时扭矩,车轮速度降低和电动汽车制动; 当制动扭矩小于车轮扭矩,车轮速度增加,电动汽车加速。

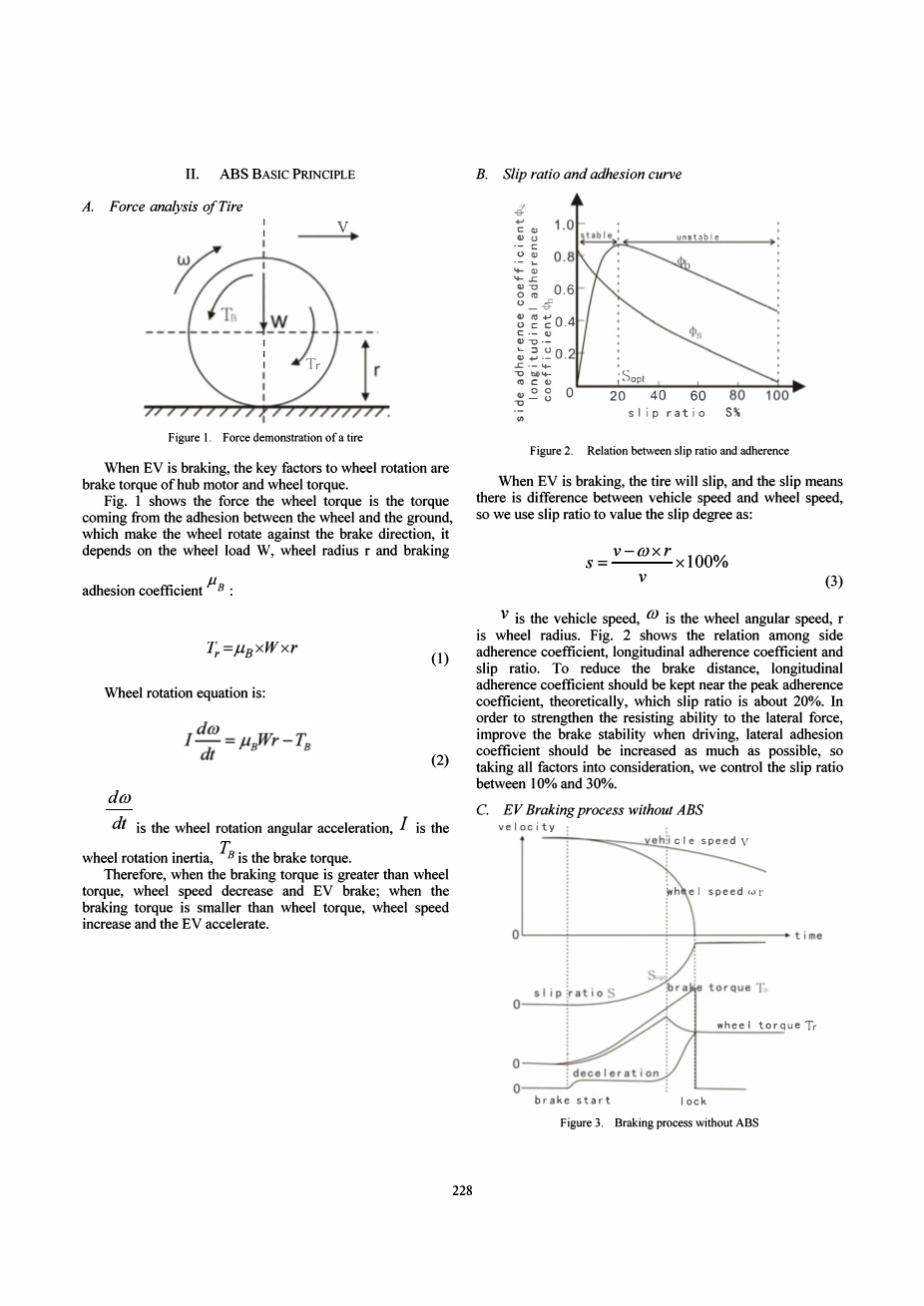

图2.滑移率与粘附力之间的关系

当EV制动时,轮胎将滑动,并且滑动意味着车速和车轮速度之间存在差异,因此我们使用滑移率来评估滑移度:

(3)

V是车速,m是车轮角速度,r是车轮半径。 图2显示了侧向附着系数,纵向附着系数和滑移率之间的关系。当制动开始以后,纵向附着系数随着滑移率的增长而迅速增加,当滑移率达到某一特定值时,纵向附着系数为最大值,此后纵向附着系数随着滑移率的增大反而降低,纵向附着系数 最大时的滑移率为Sopt,为了减少制动距离,纵向附着系数应保持在峰值,侧向附着系数不要过小,理论上,当滑移率约为20%时,可以得到最大的纵向附着系数,为了增强抵抗侧向力的能力,提高行驶时的制动稳定性,侧向附着系数应该尽可能地增加,所以考虑到所有因素,我们控制滑移率在10%到30%之间。

图3.没有ABS的制动过程

图3显示了制动过程; 制动扭矩时通过轮毂电机应用于车轮,车轮速度开始同时减小,同时滑移率S和车轮扭矩开始增加。 在滑移率达到S o P t之前,车轮扭矩Tr和制动扭矩TB同步上升; 但在经过某一时刻制动扭矩TB继续上涨,车轮扭矩不会增加而是减小,制动扭矩和车轮扭矩之间的差异迅速上升,导致车轮的滑移率迅速增大,甚至导致车轮锁定。 ABS的目标是控制滑动率使其维持在Sopt即最佳滑移率附近,充分利用依从性,最大化制动扭矩,减少制动距离,并保持侧向粘附系数足够高,以改善电动汽车在制动过程中的稳定性和操控性。

3.建模和仿真

图4. AMESim 15自由度模型

图4显示了AMESim 15自由度多车身底盘型号,其中车身有6度自由,转向系统是1自由度,4主轴每个都有1个自由度,车轮也是如此,这个模型部件齐全,满足ABS模拟要求。基于这个底盘模型,AMESim模型建立,其中包含几个组件:“车身”,“转向机架“,”主轴“,”轮“和所有机械接头在这些元素之间,还提供了暂停的端口空气动力学模块,轮胎,道路,传感器,发动机,制动器,转向系统,动力总成模块,外部负载等子模块。此外,它支持动画播放检查模拟结果。图12(请参见最后一页)显示了AMESim车辆模型,作为基本模块,和添加悬架模型(包括弹簧,阻尼器,防倾杆等),制动模型,空气动力学模型,传感器模型,轮胎和道路模型。其中,悬架模型由弹性运动轴模型加强,改进模拟精度;轮胎模型由轮胎组成动力学模型,轮胎刚度模型,轮胎弹性模型,轮胎合同点和轮胎传感器模型,更重要的是轮胎模型参数采用Pacejka经典公式系数,和轮胎传感器可以直接获得滑移率;道路模型包括道路子模型和轮胎接触点adherense模型,前者是一个简单的平路模型,它是与轮胎接触点adherense模型直接相关,后者具有设定道路附着系数的功能。绝对速度传感器和绝对位移传感器与悬架传感器型号的端口连接为了获得车体速度和位移。每车轮配有车轮转速传感器,其中可以获得车轮转速并将信号传输到ABS控制器。 ABS控制策略得到了遵守SimulinkiStateflow,并作为一个嵌入AMESim子模型。

图5.Matlab/Simulink中的车辆模型

图5是Simulink中的车辆模型。 在左边是chassis model,这是S-Function的代表AMESim机箱型号并导入到Simulink中中间是ABS控制单元,右侧是集线器电机型号。 ABS控制单元收集车速信号根据车辆型号,根据要求制动来自驾驶员的扭矩和来自每个车轮的转速控制器分析信号,然后分配信号实际制动扭矩分别向四个轮毂电机发出信号。最后,轮毂电机模型发送制动扭矩信号车辆模型,基于车轮转速和实际需要制动扭矩,然后进行模拟循环。

图6.Matlab/Simulink中的电机模型

图6展示了Simulink中的电动机模型。该电机可提供约800N * m的峰值扭矩集成了变频器,控制单元等系统电动机特性如图7所示。

图7.车轮马达特性

图8.车轮马达特性

图8显示了电动汽车的ABS控制单元模型及其主要功能,其主要组成的部分是车轮滑移率计算,ABS功能开关,限制ABS最低速度和四轮独立的ABS逻辑门限控制。 每个ABS控制器模型基于BOSCH经典逻辑阈值控制策略[9] [10] [11] [12],其输入是实际滑移率与目标滑移率之间的差异,计算出的是制动轮角度减速和所需制动器扭矩。 此外,三个参数:两个正轮加速度和一个负轮加速度,目标滑移比率,称为阈值触发有限状态机器控制器。

图9.车轮马达特性

图9显示了ABS逻辑阈值控制器模型,在Matlab / Stateflow下编译,适用于控制模型将一个工作状态转为另外一个工作状态。 因为ABS有三种状态:压力增加,压力保持和减压,以及ABS控制策略是控制一个状态何时切换到另一个状态,所以从实现性上,适合Stateflow实现。 在这个模型中,阈值被视为移动状态的触发条件,然后,车轮减速度被认为是先前的阈值滑移率。 此外,输出扭矩是控制变量,所以根据轮毂电机的控制特点,三个状态是制动力矩增加,制动扭矩保持和制动扭矩减小。

图10.车轮马达特性

图11.车轮马达特性

根据ECE R13,两对对比实验选择用ABS测试电动制动性能通过模拟:第一个是在路面附着系数为0.8的情况下模拟,而另一个是在路面附着系数为0.3的情况下模拟,并且在两种情况下,车辆制动器具有相同的初始速度40公里,同时,发动机功率被切断了,而制动继续,直到车辆停止,没有转向和考虑空气动力学的影响。两套图表说明了不同的情况下的模拟结果:制动距离,滑差比率,车速,轮速和制动扭矩。在结果中,没有装ABS的情况可以与有ABS的情况进行对比。图10显示了高附着系数公路上的车辆制动过程,图11展示了车辆在低附着系数的道路上的制动,从两套图中,我们可以共同说明:带ABS调节的电动汽车的制动距离小于没有装ABS的电动汽车。如果没有ABS,电动汽车的车轮在制动器打开后很快就会被完全锁死,但是如果装有ABS系统,那么滑移率始终可以保持在0.2左右。没有ABS,车轮速度迅速降至零。没有ABS,制动扭矩达到最大值电机扭矩迅速下降。

因为车轮已抱死,汽车不能实现曲线转弯,不可避开障碍物和行人所造成的事故; 在非对称附着系数的路面上,车轮由于抱死以至于失去直线行驶的稳定性,容易导致侧滑、甩尾急转等危险状态;在车轮抱死时,附着力通常小于路面能给予的最大附着力,车轮完全抱死时,制动距离反倒有所增加;车的转弯能力和方向稳定性会几乎完全丧失,这时的车辆最容易出现事故。

整个电动汽车的重量为l.3t,在与没有装ABS系统的汽车进行比较,具有ABS调节的汽车,尽管有ABS时制动距离只是短一点,但是可以避免车轮完全抱死和能把滑移率限制在0.2左右,因此电动汽车的操作性能和安全性能可以大大改善。车速低于5m / s后,因为ABS停止运作,车轮完全抱死,制动扭矩剧烈振动。滑移率波动很快,因此在车辆停止,即达到速度零,由于模型悬架特性,车辆将来回摆动,但滑移率和制动扭矩也不规则地振动,所以这部分,从车辆停止到模拟停止,可视为无效。真的ABS运行期是从车辆开始到制动,到达5米/秒的时间。

4.结论

在高性能轮毂电机的支持下车辆,对电动汽车来说利用通过电动方式制动并且仅仅使用电机制动力矩即电制动成为可能。此外,ABS是通过电制动的方式实现的。四个轮毂电机独立驱动电动汽车。随着电机技术的发展,尤其是轮毂电机技术,电制动会更精确而且效率高,还增强了ABS和更好的操控性电动汽车的制动,将底盘技术带入了一个新的领域世界。

图12.两列图形标题示例:这是用于引用图形部分

参考文献

[I] Evers, W, Reichel, J, Eisenkolb, R., Enhart, 1., 'The wheeldynamometer as a tool for chassis development', Kistler InstrumenteAG, SD920-234e,2002

[2] Y. Ge, C. Li, and G. Ni, 'A novel control system of PM brushless inshy;wheel motors used for EVs,' Proceedings of the 6th InternationalConference on Electrical Machines and Systems 9-11 Nov., vol. 2, pp.592-595, November 2003.

资料编号:[3556]

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。