英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

[1]施工中预应力混凝土箱梁桥底板断筋失效分析

Xin Ruana, Xuefei Shia , Xiaoxiang Lib

a部属于中国同济大学桥梁工程系教授

b中国上海市政工程设计院(集团)有限公司

文章信息:

文章历史

2011年9月26日收到

2012年5月22日收到修订版

2012年5月28日接受

2012年6月6日上线

关键词:

预应力混凝土

可变箱截面梁

底板

破坏机理

数值分析

摘要

近年来,我国连续预应力混凝土桥梁在施工阶段发生了多起底板钢筋断裂事故。本文以47 75 47m预应力混凝土连续刚构桥为例进行了数值模拟研究。本文进行了线弹性和非线性非弹性分析,比较了预应力筋受力前后混凝土和钢筋的应力水平,并通过计算揭示了裂缝出现的路径。分析了钢筋在施工过程中不正确布置的影响,证明这并不是钢筋混凝土破坏的主要原因。有限元分析结果表明,纵向预应力筋过大和底板尺寸不合理是破坏的主要原因。为今后的设计提供了一些避免类似事故的建议。

2012年Elsevier Ltd.版权所有

1.简介

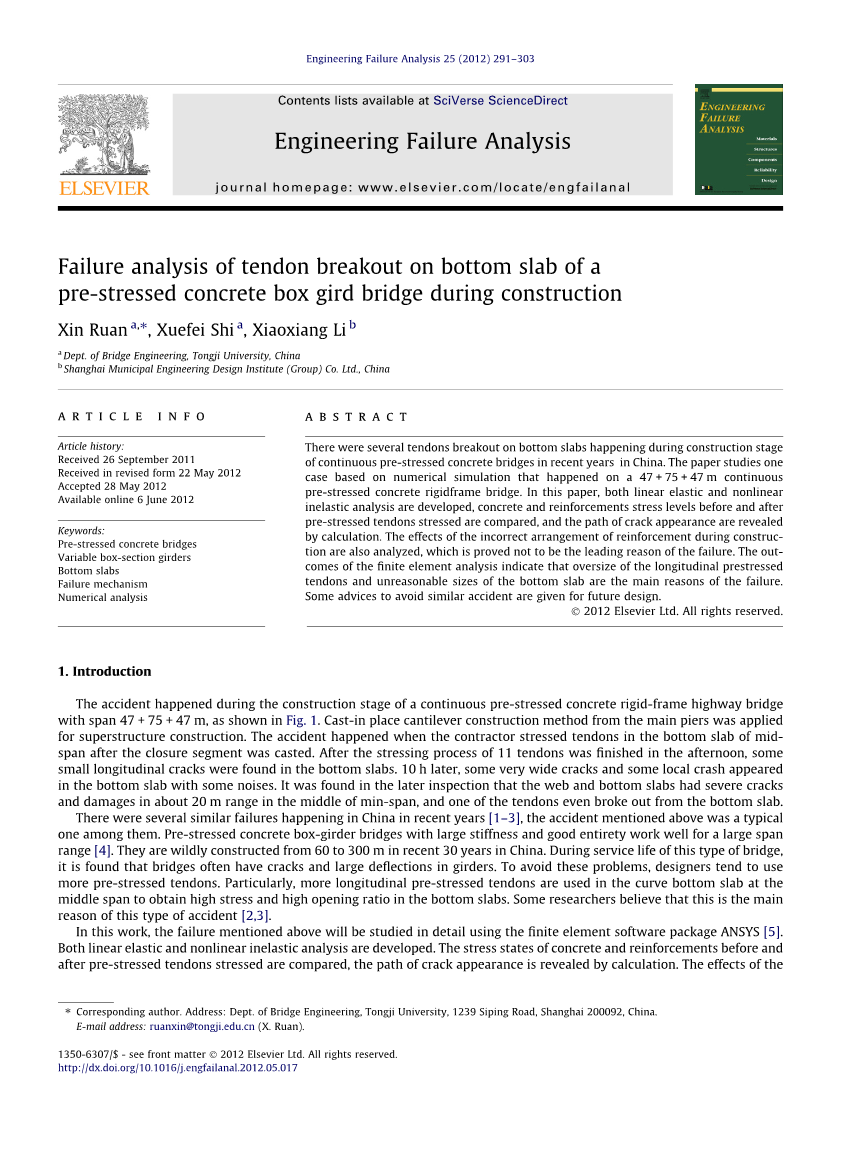

事故发生在连续预应力混凝土刚构公路桥施工阶段,跨度47 75 47米,如图1所示。上部结构采用主墩悬臂现浇法施工。事故发生在合龙段浇筑后,承包人对中跨底板进行预应力筋张拉。11根钢筋束下午受力后,底板出现了一些小的纵向裂缝。10小时后,底板出现了一些非常宽的裂缝和一些局部碰撞,并伴有一些噪音。后来检查发现,腹板和底板在最小跨度中间约20米范围内有严重的裂纹和损伤,甚至有一根筋从底板上断开。

近年来,中国发生了几起类似的故障[1-3],上述事故是其中一个典型的事故。预应力混凝土箱式梁桥,刚度大,整体良好,在大跨度范围内工作良好[4]。近30年来,它们在中国的建筑面积从60米到300米不等。在这种类型的桥梁的使用寿命中,发现桥梁在梁中往往存在裂纹和较大的挠度。为了避免这些问题,设计师倾向于使用更多的预应力筋。特别是在中跨的曲线底板中采用了更多的纵向预应力筋,以获得高应力和高开度的底板。一些研究人员认为这是这类事故的主要原因[2,3]。

在本文中,将使用有限元软件包ANSYS[5]详细研究上述故障,进行了线性弹性和非线性非弹性分析。比较了预应力筋受力前后混凝土和钢筋的应力状态,通过计算揭示裂缝出现的路径。并分析了施工过程中钢筋布置错误的影响,证明这并不是失效的主要原因。根据有限元分析结果,总结了该桥的破坏机理,为今后该桥的设计提供了依据。

图1.桥梁立面图

2. 桥梁详细情况及现场破坏过程

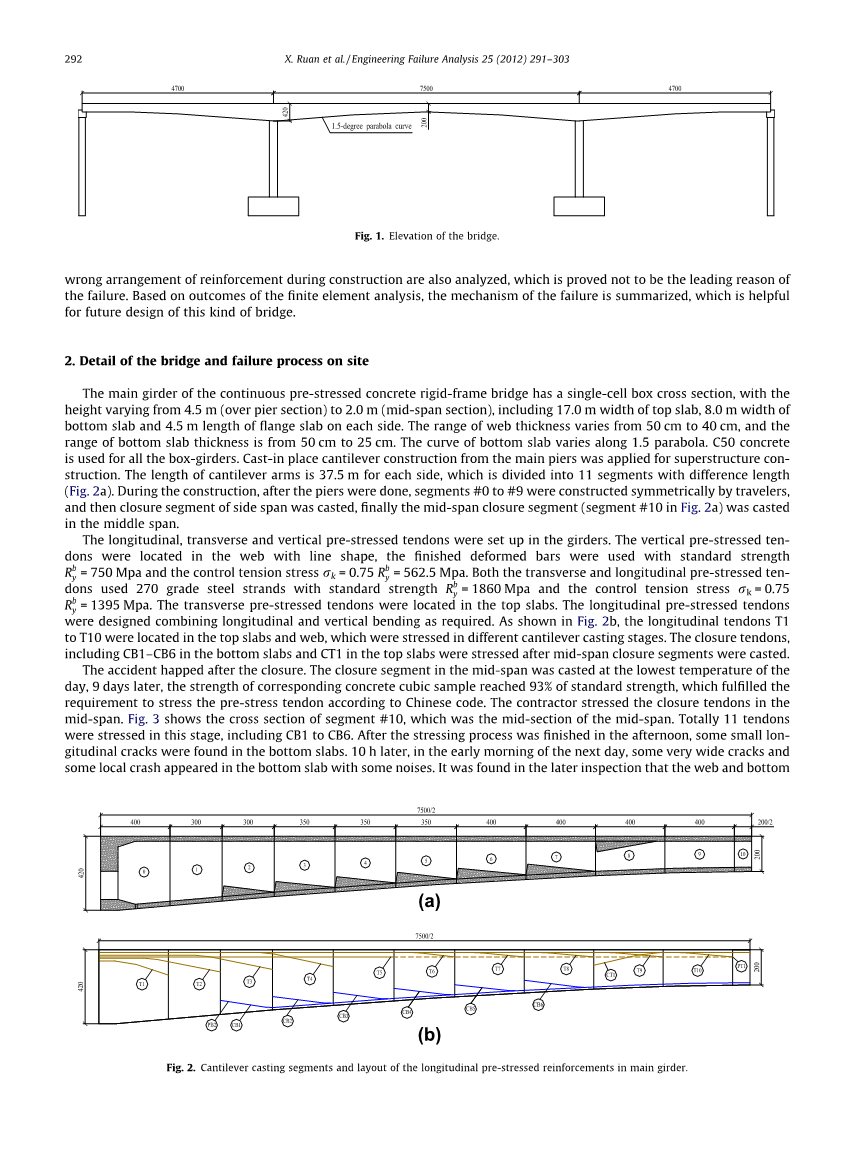

连续预应力混凝土刚构桥主梁为单室箱形截面,高度为4.5米(墩上截面)至2.0米(跨中截面),其中顶板宽度17.0米,底板宽度8.0米,翼缘板长度4.5米。腹板厚度范围为40-50厘米,底板厚度范围为25-50厘米。底板曲线沿1.5抛物线变化。所有的箱梁用C50混凝土。上部结构施工采用主墩现浇悬臂施工。悬臂长度为每侧37.5米,分为长度不同的11段(图2a)。建造过程中,在桥墩完成后,由施工人员对称建造#0至#9段,然后浇筑边跨合拢段,最后在中跨度对跨中合拢段(图2中的10段)进行封闭。

梁内设置纵向、横向和竖向预应力筋。预应力10根圆钢位于线形腹板内,成品螺纹钢筋采用标准强度=750Mpa,控制拉力应力=0.75,=562.5Mpa。横向和纵向预应力筋均采用270级钢绞线,标准强度=1860Mpa,控制拉力应力=0.75=1395Mpa。横向预应力筋位于顶板内。纵向预应力筋按要求采用纵向弯曲和竖向弯曲相结合的设计方法。如图2b所示,纵向钢筋束T1到T10位于顶板和腹板,在不同的悬臂浇筑阶段受到应力。浇筑中跨合龙段后,对合龙筋(包括底板中的CB1-CB6和顶板中的CT1)施加应力。

合龙后事故发生了。中跨合拢段是在最低温度下浇注的。9天后,相应的混凝土立方试样的强度达到标准强度的93%,满足了规范对预应力筋的受力要求。承包商对中跨的闭合钢筋束施加了应力。图3段显示了#10段的横截面,这是中跨的中间部分。在这一阶段受到强调的总共11根筋受力,包括CB1至CB6。下午应力过程结束后,底板出现一些小的纵向裂缝。10小时后,第二天清晨,底板出现了一些很宽的裂缝和一些局部的撞击声,并伴有一些噪音。在后来的检查中发现腹板和底板有严重的裂缝和损坏。在#9段和#10段腹板与底板接缝处有一些明显的纵向裂缝(图4)。底板在#8、#9和#10段完全失效。有很多大裂缝,一些局部碰撞区域,其中一根钢筋束从底板断裂出来。CB1至CB6管道区域的保护层混凝土加固(图5)。

图2.悬臂浇筑节段及主梁纵向预应力钢筋的布置

图3.中跨横断面(#10段)

(a) 箱梁腹板与底部板边结合处出现裂缝

腹板与底板接缝处的裂缝

(b)立面图中的裂缝位置

图4.#9和#10段腹板和底板接缝处的裂缝

在修复改造过程中,在#10段切割后发现底板严重损坏。如图6所示,在底板上,混凝土和管道横向开裂,相互分离。

事故调查中,发现#20箍筋误认为是用简单的钢丝固定的支撑杆,无法连接上下钢筋网。图7显示在现场施工的箍筋的位置,而图8展示原设计。虽然最初的设计没有清楚地显示#20钢筋和钢筋网之间的关系,但#20应该是箍筋,而不是根据一般经验支撑加固。在调查开始时,认为#20不正确的安排处理是失败的原因。因此,#20钢筋失效的影响是分析的主要任务之一。

(a)底板大面积裂缝较多,局部有碰撞区;CB1~CB6管段混凝土保护层隆起,底板断筋1根。

- 混凝土保护范围向上凸起

图5.#8、#9和#10段底板完全失效

3.有限元模型和分析方法

利用ANSYS软件进行了线弹性和非线性弹塑性分析。采用子模型技术对失效过程进行了详细的模拟。首先,采用实体单元法建立了全桥有限元模型,模型中考虑了竖向预应力筋、横向预应力筋和纵向预应力筋,而不考虑筋孔和加固。然后,建立了失效段的子模型,包括#6到#9悬浇段和#10合龙段。在子模型中,按原设计考虑了配筋和纵向预应力筋,并对底板孔道进行了模拟(见图9)

在线性模拟模型中,混凝土采用SOLID45单元,预应力筋采用LINK10单元。在非线性仿真模型中,分别采用SOLID65、LINK10和LINK8单元模拟混凝土、预应力筋和钢筋。

图6.混凝土和管道横向开裂,在底板中相互分离

图7.现场施工#20钢筋布置图

基于非线性混凝土单元非线性材料性能的公式Saenz,Desayi公式(等式1)和Krishnan公式(等式2)简化为上升阶段和水平阶段,如图10所示。

在模拟中,应力应变关系被认为是钢筋和横向、竖向预应力钢筋的理想弹塑性模型,如图11a所示。其中是钢筋的屈服强度,是相应的应变,是钢筋的弹性模量,等于2.0times;105MPa。预应力筋采用双线性硬化塑性关系,如图11b所示。其中为屈服强度,=0.92times;=1711.2MPa,为相应应变,为极限强度,为相应应变,取0.02,为原始杨氏模量,取1.95times;105MPa。

SOLID65可用于有或没有钢筋的实体的三维建模。该单元能够在拉伸和压缩中开裂,关于它的更多细节可以在[5]中找到。在分析#20加固的效果时,采用独立杆单元模拟无分散配筋钢筋的分离模型法。采用压灭或激活元件的方法模拟施工过程,以指示失效时的实际应力状态。

图8.原设计图中#20钢筋布置图

图9.桥梁有限元模型

其中为混凝土应力,为混凝土应变,为原始杨氏模量取3.5times;104MPa,为混凝土抗压强度特征值取35MPa,为相应应变

图10.有限元分析中混凝土的非线性应力-应变关系

(a)钢筋的应力-应变关系

(b)预应力筋的应力-应变关系

图11.钢筋和预应力筋的应力-应变关系

4.线弹性有限元分析

用线性弹性法分析了闭合筋应力前后的应力变化。图12显示了在闭合筋受应力前后底板的横向应力分布。结果表明,在合拢筋受应力之前,底板的应力水平仅为1.98Mpa,但随着合拢筋受应力的增加,应力明显增加,当应力结束时,底板和腹板在#9段的接头区域的最大横向张力为12.3MPa,如图12a所示。从图12b中的高程比较,在底板的某些位置,可以观察到横向张力应力为4MPa。

图13显示预应力筋受力前后底板的垂直应力分布。比较表明,竖向应力在应力作用前仅为1Mpa左右,而在应力作用后则在腹板的拐角处拉伸应力超过5Mpa,这会导致腹板和底板接缝处的裂缝。

(a)合龙段底板顶部横向应力变化

(b)合龙段管道附近的横向应力变化

图12.预应力筋前后底板横向应力分布的线弹性分析结果

图13.预应力筋受力前后底板竖向应力分布的线弹性分析结果

5.非线性塑性有限元分析

通过非线性分析,可以更清楚地分析底板的破坏过程。在有限元模型中,根据原图纸,#20钢筋被视为箍筋。根据设计和施工记录,在预先制定的程序中对11根合拢钢筋束施加应力。在仿真中,这些过程被认为是不同的计算步骤。结果按如下步骤进行调查。

图14.11根闭合筋受力时闭合段中段(#10)的开裂过程

图15.闭合筋受力时中跨底板开裂过程

图14显示了在每个合拢筋应力作用下,合龙段(#10)中段的开裂过程。CB1受力后,管道孔与底板圆角连接处开裂。风管底部和底板圆角顶部的裂纹为交叉弯曲裂纹,风管两侧为垂直拉伸裂纹,部分弯曲剪切裂纹沿风管方向为45°。CB2受力后,管道底部出现与CB1相似的弯曲裂纹。一些二次裂纹是基于第一裂纹在CB1的管道底部产生的。CB1和CB2管道之间张力裂缝严重,底板与角焊缝处,裂缝向各个方向发展。弯曲裂纹也发生在腹板和圆角的接缝处,并有从腹板内部向腹板外部发展的趋势。CB3受力后,CB1至CB3的五个管道受力,管道底部和管道之间的混凝土全部开裂;CB1至CB3管道之间的横向裂缝倾向于贯穿,而未受应力的CB4孔道也出现了裂缝,底板与圆角连接处的裂缝向各个方向发展。腹板和圆角处的裂纹扩展到腹板的外侧。CB4受力后,管道附近出现裂缝;裂缝沿管道中心线贯穿;管道顶部出现混凝土裂缝;底板横向中心顶部出现裂缝;腹板与圆角连接处的裂缝沿上下方向继续延伸至腹板外侧。CB5受力后,二次裂纹在第一次裂纹处发展较快;底板横向中心顶部纵向弯曲裂纹较多;腹板与圆角连接处裂纹向腹板外侧扩展;CB6受力后,横向裂纹在腹板中心线处贯通管道;纵向裂纹在底板横向中心顶部继续发展。所有这些结果与现场裂缝吻合得很好。

图15介绍了闭合筋受力时中跨底板的开裂过程。结果表明,裂缝从合龙段向其他的发展,与高程分析结果相匹配。闭合筋受应力后,裂缝在包括中跨闭合段在内的三段沿纵横向贯穿;次级裂缝在#9段及合龙段闭合线附近发育严重,在合龙段内贯穿。

图16显示了在闭合筋应力作用下中跨腹板的开裂过程。CB2受力时,腹板外侧出现裂纹,它们主要位于腹板圆角和底板的连接处。当CB3应力完成时,裂纹已经扩展到包括合拢段在内的三个区段;随着其他钢筋束的应力,裂纹继续向上和向下扩展,并在所有应力过程完成时扩展到最大区域。根据现场检测,腹板外侧沿纵向有大量宽度较大的裂缝,与分析结果吻合

以上分析表明,即使所有钢筋安装正确,底板和腹板仍严重开裂。因此,纵向预应力筋尺寸过大和底板尺寸不合理是造成破坏的主要原因。

6.#20加固箍筋的作用

在图17中比较了有和没有#20箍筋加固的情形。比较表明,在没有#20箍筋加固的情况下,底板裂缝发生和发展更快、更严重。二次裂纹的发展在管道附近的位置要快得多,这可能会导致混凝土和管道的分离。这一结果也是如此与现场情况相匹配。因此,在没有#20箍筋的情况下,底板更容易开裂,钢筋束可能从底板混凝土中断裂出来。

对应力的分析也显示了同样的结果。表1显示了#20箍筋加固期间闭合肌腱应力的应力变化情况。结果表明,在应力作用前,#20的应力很低,应力只增加了应力粉尘附近#20的应力水平。例如,当CB1和CB2受到应力时,#20段的NOS.7和8的应力明显增加,但NOS.1和2的应力不会改变,因为它们远离CB1和CB2。随着CB4应力作用完成后应力过程的增加和裂纹的扩展,所有#20的应力都发生了变化明显增加;当CB5和CB6应力作用时,NOS.1和2的应力显著增加,但NOS.6、7和8的应力只增加一点点,有些甚至减少。这是由于在严重裂缝区的重新分布,尤其是靠近1号和2号附近腹板底部的区域。这也表明,在最后的失效中,这一地区的破坏更为严重。

综上所述,在闭合筋受力过程中,即使采用了正确的#20箍筋布置,也会出现严重的裂缝破坏,而采用了错误的#20箍筋布置,则会使破坏更加严重。

图16.闭合筋受力时中跨腹板开裂过程

7.总结和结论

在以上模拟的基础上,可以将失效过程归纳如下:管道底部和侧面的混凝土在受力过程中首先开裂。随着受力工序的增多,管间裂缝贯穿管内;同时,混凝土在腹板与角焊缝处及底板与角焊缝处的裂缝由箱梁内侧逐渐扩展至箱梁外侧。裂缝发生后,钢筋骨架承受的荷载较大,但由于布置不当,箍筋不起作用,裂缝沿底板管道中心线进一步发展,最终贯穿底板而引起底板爆裂。腹板与圆角连接处的裂缝逐渐发展到箱梁外侧的底部。模拟结果表明,即使采用正确的#20箍筋施

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236168],资料为PDF文档或Word文档,PDF文档可免费转换为Word