英语原文共 6 页

智能仓库的机器人叉车:路由,路径规划及自动定位

Kelen C. T. Vivaldini, Jorge P. M. Galdames, Thales S. Bueno, Roberto C. Arauacute;jo, Rafael M. Sobral, Marcelo Becker, and Glauco A. P. Caurin

摘要

今天,机器人系统正在弥合全球经济、社会需求和注重可持续发展解决方案的物流之间的差距。每天都能在文献和媒体中发现新的机器人应用,其中一些基本上是娱乐用的玩具。然而,它们中的绝大多数用于工业内部,执行多项任务(油漆、焊接、移动材料等)。在全球经济增长的情况下,任何能够降低产品最终成本的可持续解决方案都是受欢迎的。本文介绍了巴西USP-EESC机电一体化实验室开发的智能仓库机器人叉车的研究。我们展示了决定自动导引小车(AGV)行为的三个关键例程:路由算法(使用仓库的拓扑图计算每个AGV的总体任务执行时间和最小全局路径),本地路径规划算法(基于A *算法,它搜索仓库拓扑图中两个节点之间的本地最小路径)和自动定位算法(应用扩展卡尔曼滤波器-EKF-估计AGV的实际位置)。为了验证所开发的算法,使用仿真软件Player/Stage进行了多次测试。得到的结果是令人鼓舞的,开发的路由器能够解决交通堵塞和碰撞问题,再发送最终路径给机器人。在不久的将来,所有的算法都将使用小型机器人叉车和我们实验室建立的规模化环境来实现。

一 导言

世界全球化被认为是几个世纪前开始的持续进程。自第二次世界大战结束以来,所谓的现代全球化产生了一些在今天以不同方式(金融,工业,经济,政治,文化等)影响着我们的效果。 如今,由于多个知识领域的巨大发展,这一过程可以从电信,计算机,机器人等各种新技术中受益。物流公司正试图通过使用新的可靠技术(包括使用机器人系统)寻找更好的结果以提高生产力和降低成本。

直到现在,自动化物流系统才达到其全部功能。通常,物流自动化系统,如仓库,工业,海港和集装箱码头,正在采用AGV--自动导向车辆(图1)作为灵活和可扩展的替代方案,以优化运输任务以及恶劣环境中的其他危险任务(例如:核能 发电厂,矿山,工业冷库等)。最近,新一代AGV为物流行业提供了更好的可靠性、可用性、稳定性和生产率,与传统的物料操作设备[1]相比具有显著优势。因此,AGV路由系统的主要目的之一就是将货物运输的时间最小化。从那时起,许多作者将精力集中在这个问题上,Ravizza[2]、Broadbent[3]、Kim和Tanchoco [4] Mohring[5]、Liu[6]和Vis[7]对路由问题和解决方法进行了文献综述。

图1. AGV - 在德国智能仓库中工作的自动导引车[2]

基于这种情况,我们的论文描述了巴西USP-EESC机电一体化实验室正在进行的工作。在第二部分,我们将简要介绍所开发的方法。我们简要描述了确定仓库中AGV行为的三个关键例程:路由,路径规划器和自定位算法。在第三节中,介绍了仿真环境。第四节侧重于模拟结果,第五节我们总结了结论。

二 方法

在这项工作中,我们使用了系统架构(图2),它允许机器人叉车在类似智能仓库的环境中执行运输任务。 该系统由3个相互依赖的子系统组成:全局路径规划器(路由系统),自动定位和本地路径规划器(导航和避障)。 重要的是要强调每个机器人叉车都有自己的传感器,自动定位和独立运行的本地导航系统,并定期通知路由系统所做的所有本地决策。由此,路由系统可以全局验证整个系统的安全性。

路由系统接收关于所需运输任务的信息(托盘数量、优先级等)。根据这些信息,选择执行任务所需的机器人叉车的最小数量。然后,根据环境的拓扑图,计算出必要的叉车路线,检查可能发生的碰撞、交通堵塞等情况。将路线发送给每个机器人叉车,定期检查所有任务的进度。考虑到全球路线,每个叉车在执行计划的路径途中计算自己的本地路径,以达到其目标,并监测其周围寻找动态或意外的障碍。

图2.提出的整体系统架构

每个机器人叉车自动定位系统根据传感器数据和环境地图(两层地图:度量和拓扑)以一定的频率更新其位置估计,并将这些数据通知全球和本地导航系统。它的本地导航系统将实际位置与期望位置进行比较。如果机器人离开了路线,本地导航系统会发送命令来纠正它的位置。下面几节将描述实现的方法。

A.路由系统

路由任务可以被理解为使用成本函数在不同的可能解决方案中为AGV同时选择适当路径的过程,以便提高系统生产率[8]。

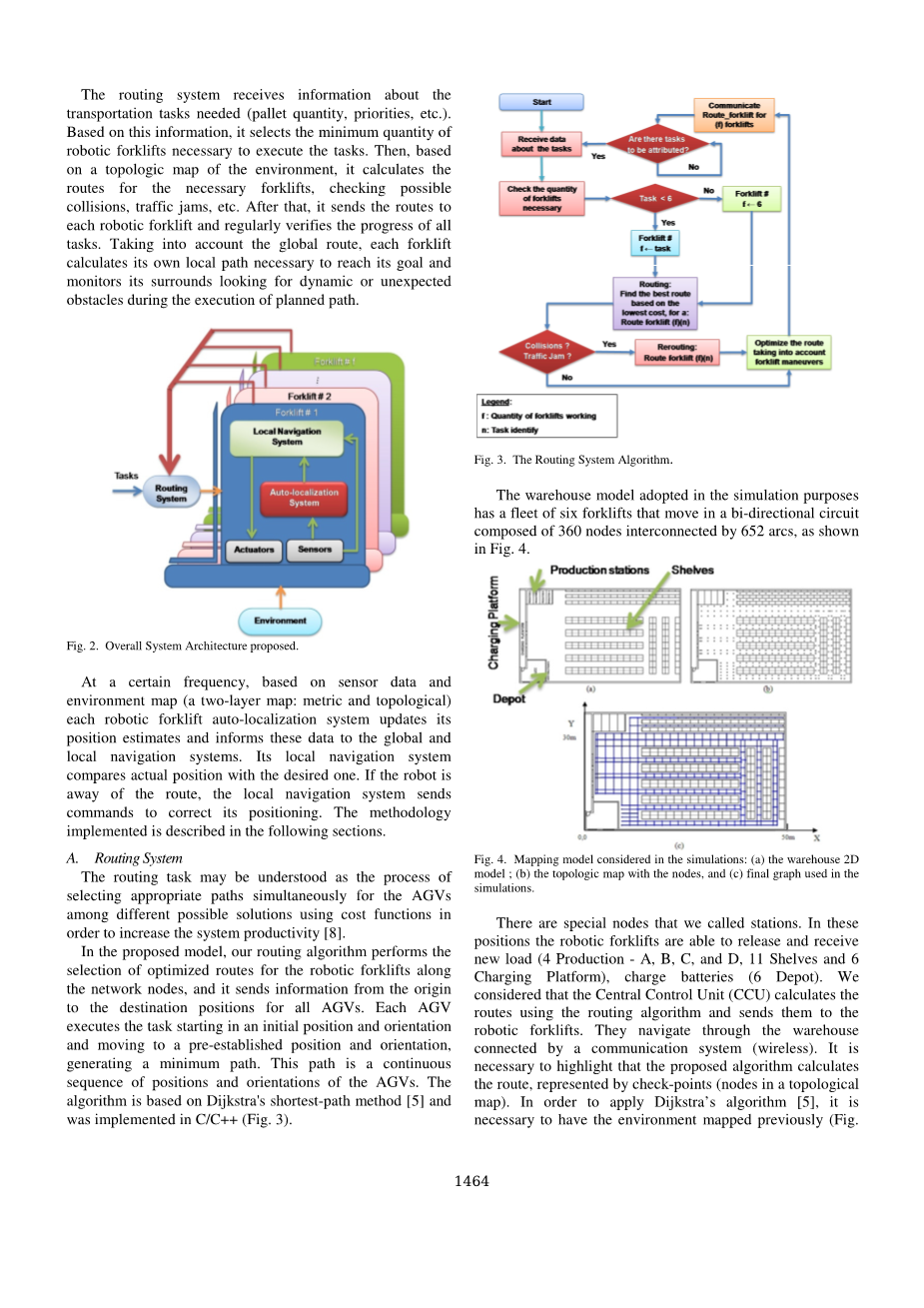

在该模型中,我们的路由算法根据网络节点对机器人叉车进行优化路径选择,并将所有AGV的信息从原点发送到目标位置。每个AGV从初始位置和方向开始执行任务,然后移动到预先设置的位置和方向,生成最小路径。这条路径是AGV的位置和方向的连续序列。该算法基于Dijkstra的最短路径方法[5],用C/ c 实现(图3)。

图3.路由系统算法

仿真中采用的仓库模型具有六个叉车车队,这些叉车在由652个弧线连接的360个节点组成的双向电路中移动,如图4所示。

产品站台

货架

仓库

充电平台

图4.模拟中考虑的映射模型:(a)仓库2D模型; (b)具有节点的拓扑图,以及(c)模拟中使用的最终图

有一些特殊的节点我们称之为车站点。在这些位置,机器人叉车能够释放和接收新的负载(4个生产- A, B, C, D, 11个货架和6个充电平台),给电池充电(6个站点)。我们认为,中央控制单元(CCU)使用路由算法计算路径,并将其发送给机器人叉车。它们在由通信系统(无线)连接的仓库中导航。需要强调的是,该算法计算的路由由检查点(拓扑图中的节点)表示。为了应用Dijkstra算法[5],需要对之前的环境进行映射(图4a),并估计机器人叉车的位置(由定位系统提供)。然后,使用环境拓扑图(图4b)。在这个地图中,相关的环境特性被建模为检查点(节点)。我们假设这些站点(货架、充电平台和生产点)位于属于我们的仓库拓扑图的节点中。这是为了证明仓库内每个机器人叉车都在一个节点上。基于这些假设,仿真中使用的图中的每个节点(图4c)的地址都用坐标(x, y)表示,其中x和y是以米为单位的地址行和列,分别在图中表示。

此地图是为图G(N,E)建模的,其中N是节点集,E是边集。图中的NxN节点表示节点之间的连接,边表示两个相邻相交节点之间的两条路径。每条边的长度是一个以米为单位的常量。在这个工作中将省略加载和卸载任务的属性。我们假设时间可以划分为离散单元,每个叉车总是在离散时间到达交叉口节点。基于地图的叉车路线模型,我们正式定义:存储任务由一对有序的初始和最终节点((Ix,Iy),(Fx,Fy))识别,其中(Ix,Iy) 表示原点地址,(Fx,Fy)表示目标地址,(Ix,Iy)ne;(Fx,Fy)。假设一个任务有一个不同的起源,也有一个独特的(但不同)的目的地,并且每个任务只有一个处理过的叉车,那么每个叉车就会开始它的活动。本文采用Dijkstra的最短路径来计算考虑成本的叉车路径。时间窗口[10]的路线方法基本上是通过验证交通阻塞和死锁来改善路线。接下来,我们再次使用带有时间窗[11]的Dijkstra算法来验证减少曲线数量的路径优化。

路由系统与其他系统交互,如图5所示。

图5.路由系统与导航,控制和本地化系统的交互

B.地方路径规划系统

机器人叉车的局部路径是基于该路径算法提供的全局路径数据。这些数据基本上是拓扑图的一系列节点,用于对环境进行建模。 局部规划器将这些节点转换为完成任务必须到达的初始位置和最终位置序列。为了找到这些位置之间的最小路径,我们使用了A*算法[12]。

该算法基于非负圆弧图,在搜索最小路径时考虑两个变量:移动距离和到达目标位置的距离的估计值。 因此,该算法可以指导其搜索以获得花费最小计算机成本的最小路径。 之后,导航控制器根据期望的路径执行移动机器人所需的动作。

机器人叉车的运动学模型对于控制自身的运动(车轮角速度)至关重要。由于我们使用差动驱动机器人来模拟机器人叉车,我们决定开发一个参数化模型,使用控制车轮速度所需的相关构造参数。

为了模拟差动驱动机器人,我们认为车轮-地面接触点位于xy平面内。 全局坐标系{M}位于O的环境中,并由正交的I1和J1定位

(1)

移动坐标系固定在从动轮轴(P)之间的中点,并由平行于车轮轴的相互正交的J2和I2引导:

(2)

因此,点A、点B、点C的表示可以用系统N简单表示:

(3)

(4)

(5)

最后,点坐标可以通过式6、式7表示为任意坐标系:

(6)

(7)

图6 全球和移动坐标系统和机器人的位置组件

必须强调的是,机器人建模将用于实际机器人控制应用。由于使用了Player/Stage模拟器,那已经实现了一个控制系统的模型,第一个开发的模型没有用于仿真。

C.自动本地化

本地化是在给定环境[13]映射的情况下,求出机器人相对于环境的坐标问题。本地化也是项目的一个关键组成部分。它使用定位算法提供机器人的估计位置。算法是基于模型描述机器人运动的函数测程法,机器人的运动是由一个旋转近似,紧随其后的是一个平移和第二个旋转。文献中有几种用于移动机器人定位的技术和算法。本文采用扩展卡尔曼滤波器(EKF)对机器人在仿真过程中的定位进行估计。EKF是卡尔曼滤波器的非线性版本,它基本上是用非线性泛化代替线性预测。

EKF分为两个主要部分:预测和校正。在预测阶段,利用信息里程法进行位置估计。然后,在校正阶段,将从环境中提取的特征与估计测量值进行比较。它们是根据地图和估计的位置计算出来的。在序列中,更新机器人的位置估计。EKF为[14]提出的移动机器人位置示意图(图7)。

图7 移动机器人位置示意图。改编自Siegwart和Nourbakhsh [14]

为了模拟EKF,在模拟环境中以结构化的方式加入地标,并假设已知的位置。在仿真过程中,机器人叉车对这些地标进行检测。在EKF算法执行过程中,对机器人的地标的定位信息进行处理。算法1(改编自Thrun et al.[15])详细展示了扩展卡尔曼滤波器的方程。

预测:

(8)

(9)

修正:

(10)

(11)

(12)

返回

这里:

:状态向量平均值

:状态转换功能

:控制矢量

:状态向量协方差

:的雅各比

:噪音模型

:卡尔曼增益

:的雅各比

:测量噪音

:测量矢量

:测量预测功能

函数:

模拟的环境是一个智能仓库。该环境的仿真旨在为该环境找到最佳的解决方案。换句话说,这是一个可行、可靠和健壮的解决方案。仿真在Linux操作系统中使用Player/Stage仿真软件[16]实现。仿真环境的开发分为两个阶段:1)基于CAD文件的仓库虚拟模型的实现及其局限性;2)机器人叉车虚拟建模(物理特性、控制器等)。

第一个阶段基本上是从仓库草案生成图像文件。2D Stage模拟器识别这个文件,并创建一个与真实地图类似的虚拟地图。这个虚拟地图包含了机器人无法访问的仓库边界和区域的信息。

第二阶段将机器人叉车与环境虚拟化和路由器算法集成到Player软件中。该软件支持基于C语言编写的虚拟叉车命令控制算法。

三 结果

为了验证算法的有效性,使用Player/Stage模拟器开发的虚拟仓库进行了多次仿真。我们的算法被用于控制这个仓库。使用两个测试场景运行模拟(如下所示)。每个机器人叉车都有一个装卸任务要完成。(表一和表二,任务一)。

因此,在所提出的场景中,路线是由路由算法自动生成的一组3个子路线(图8)。 我们测试了路线的两个阶段(A - 一个机器人叉车和B - 四个机器人叉车),每个机器人叉车离开它(们)的车库并在完成任务后返回到它(们)的原点。

图8 一辆叉车的路线 (a)计算所需任务的最低路线;(b)在重走路线后没有死锁和交通堵塞的路线(可观察到一辆叉车的路线相同);(c)路径优化,减少总机动量

结果显示,在图9-a中,3号叉车存在两个路由问题:4号叉车交通拥堵(细节用灰色箭头表示)和4号叉车堵死(细节用黑色箭头表示)。除此之外,在无冲突阶段(图9-b),由于算法避免了交通堵塞和死锁,时间和距离代价会比之前计算的(图9-a)要高。最后,在机动优化阶段(图

资料编号:[5508]

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。

您可能感兴趣的文章

- 2.3港口吞吐量预测外文翻译资料

- 使用多标准移动通信分层遗传算法的阻抗 匹配网络的宽带优化外文翻译资料

- 移动RFID标签阅读与非重叠串联阅读器在输送带的应用外文翻译资料

- 利用数字图像进行的全场应变测量方法外文翻译资料

- 自然灾害中并发事件的多种应急资源的分配外文翻译资料

- 基于主机的卡仿真:开发,安全和生态系统影响分析外文翻译资料

- 实现基于Android智能手机的主机卡仿真模式作为替代ISO 14443A标准的Arduino NFC模块外文翻译资料

- 探索出行方式选择和出行链模式复杂性之间的关系外文翻译资料

- 信息系统研究、教育和实践的基本立场及其影响外文翻译资料

- 仓储和MH系统决策模型的设计优化与管理外文翻译资料