英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

基于Flexsim的冷链物流配送中心运营流程优化

X. Zhu1,R.Zhang*2,F.Chu3,Z.He4 和J. Li5

1, 4, 5北京交通大学机械电子与控制工程学院

北京100044

2, 3北京交通大学经济管理学院

北京100044

摘要

随着人们对食品安全的日益关注,冷链物流配送中心在防止食品变质方面发挥着重要作用。现在冷链物流配送中心存在运输过多,自动化程度低,布局规划不合理,配送过程复杂等问题。解决这些问题对于实现高效配送至关重要。首先利用Flexsim软件对果蔬冷链物流配送中心的运行过程进行建模和仿真。然后,本文分析了初步的输出数据,找出了瓶颈和闲置资源。最后本文对系统进行了调整,以获得更好的结果,希望能为其他冷链物流配送中心的运行过程建模和仿真提供参考。

关键词:冷链物流,配送中心,运作流程,建模与仿真,Flexsim,优化

1. 介绍

冷链物流是一项复杂的系统工程,它将冷藏和冷冻货物在生产,储存,运输,加工和销售过程中保持在特定的低温环境中,以保证货物的质量和性能[1] [2]。在这个供应链系统中,冷链物流产品具有新鲜度,易损性[3],及时性,大成本[4],物流性能[5]等特点。冷链物流配送中心减少加工非常重要是时候降低食物腐败的风险了。

目前,关于冷链物流配送中心的研究尚处于初期阶段。国内外专家主要关注配送模式选择[6] [7],基于VRP方法的路径选择[8],存储和拣选方法[9]等,主要涉及冷链物流配送中心的子系统。然而,关于冷链配送中心整体过程的研究很少。同时,国内冷链物流配送中心存在运输过多,自动化程度低,布局规划不合理,配送流程复杂等问题[10]。它利用建模仿真理论和Flexsim软件,首先分析了果蔬冷链物流配送中心的过程,然后建立了该配送中心的仿真模型;其次,利用Flexsim对关键设备和工人的效率进行了分析,从而对初步输出进行了分析;最后,本文找出了瓶颈和闲置资源,并进行了几项调整,以提高该果蔬冷链物流配送中心的运行效率。

为了实现有效的分配,解决这些问题非常重要。冷链物流配送中心的分析是一种典型的随机离散事件系统。分析方法不能完全分析和优化这样的系统。

然而,仿真技术可以显示具体状态,找出系统的瓶颈和闲置资源,详细描述该物流系统的实际过程和信息。现在专家主要关注配送中心的库存布局[11],采购物流系统模拟策略。例如,哈西尼[12]确认了货物储存和分配的优化算法,并将算法成功应用于大型超市配送中心;Chiun [13]使用WITNESS软件模拟配送中心的库存布局和分拣系统;Zhao [14]建立了拣选过程的仿真模型,然后使用Arena软件对该模型进行优化。Fathollah.M [15]提供了汽车行业某供应网络的仿真框架,以研究共性的影响。

2. 使用Flexsim软件进行建模和仿真步骤

Flexsim软件是一套计算机三维图像处理技术,仿真技术,人工智能技术和数据处理技术。Flexsim适用于生产制造,存储和交付,运输系统和其他领域[16] [17]。Flexsim提供原始数据,进入建模,操作模型以实现模拟实验并优化系统。建模仿真通常遵循以下基本步骤:

a) 调查系统,然后确定模拟目标。

b) 收集系统的基本数据。模拟数据的收集涉及两个方面。一个是根据既定的模拟目标收集数据,以保持系统正常运行。另一个是数据涉及系统的起始条件和内部变量。

c) 构建系统模型。离散事件应使用流程图或网络图准确定义系统的实体。流程图包括三个部分:临时实体到达模型,排队规则,服务模型。

d) 构建仿真模型。该过程包括确认模型和数据的存储形式,根据系统的数学模型和特征选择软件开发平台和程序设计语言。

e) 模型验证。确定仿真模型和计算机语言是否可以显示每个部分精确的系统(系统组成,系统组织,参数设想)。

f) 模拟和运行。为了预测系统的实际运动原理,了解不同输入和不同仿真机制的输出响应是很重要的。

g) 输出和分析模拟结果。

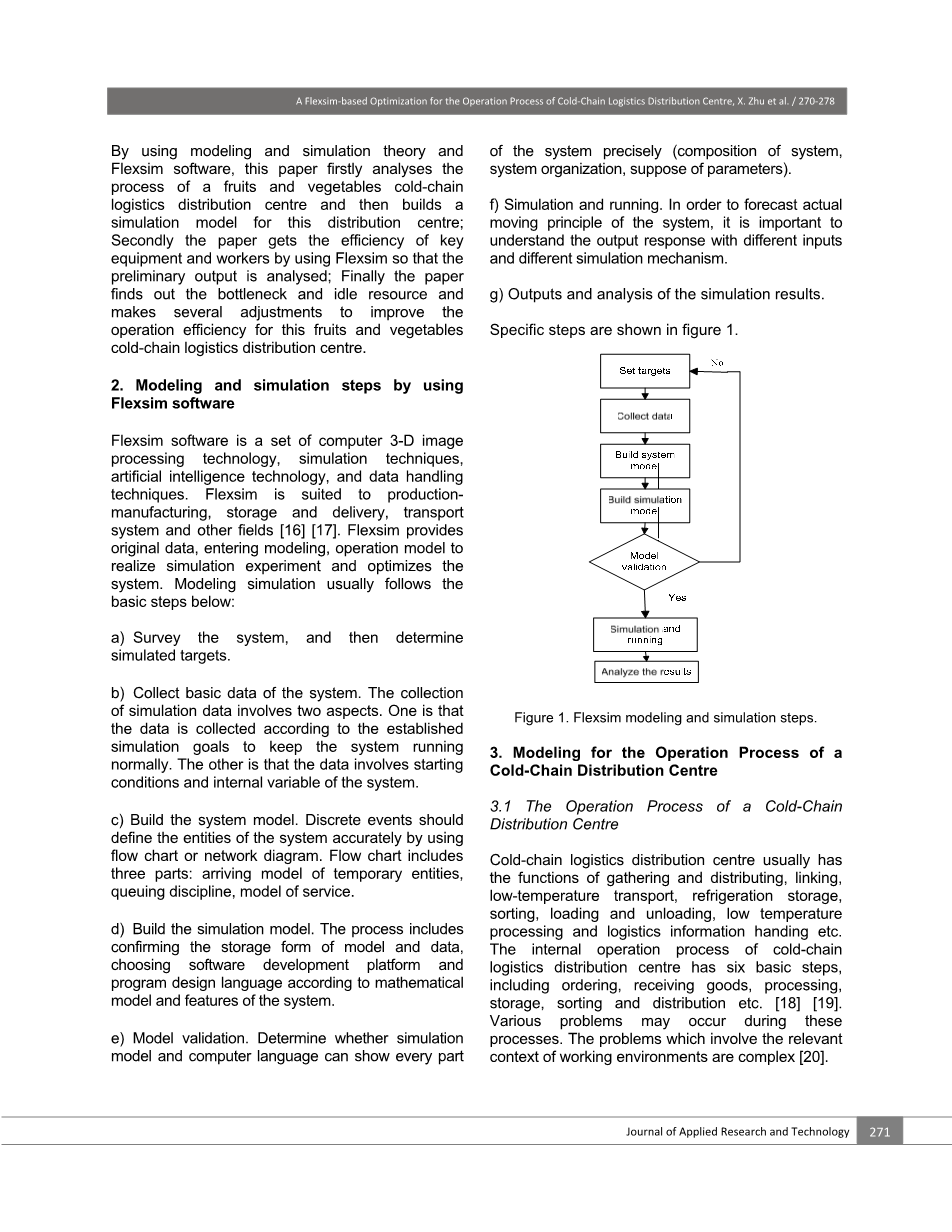

具体步骤如图1所示。

图1. Flexsim建模和模拟步骤

3. 冷链配送中心运行过程的建模

3.1 冷链配送中心的运作过程

冷链物流配送中心通常具有集散,连接,低温运输,冷藏,分拣,装卸,低温处理,物流信息处理等功能。冷链物流配送的内部运作流程中心有六个基本步骤,包括订货,收货,加工,储存,分拣和分销等[18] [19]。在这些过程中可能会出现各种问题。涉及工作环境相关背景的问题很复杂[20]。

基于以上分析,结合实际,果蔬冷链配送中心拥有技术冷库,分拣包装设备,工人,信息服务等资源。

该配送中心分为五个区域:接收区域,循环和处理区域,理货和分拣区域,存储区域,分配和交付区域。冷链配送中心包括以下特定区域:

a) 收货区域包括卸货,检查和存放货物。考虑到该地区的保质期,水果和蔬菜仍然是很短的时间。该区域涉及检查设备,输送机和工人等要素。

b) 循环加工区主要从接收区域(洗涤,分区,包装等)处理水果和蔬菜。在这方面,资源包括加工设备,工人等。

c) 理货和分拣区主要是对水果和蔬菜进行分类和包装。该区域涉及分拣区域,输送设备,自动分拣机,工人等要素。

d) 存储区域包含冷藏和冷冻存储。该地区所需的资源是货架,叉车,工人,冷冻设备等。

e) 分配和交付区域:工人应根据客户需求,合理路线和时间限制发送水果和蔬菜。该区域的资源涉及车辆,工人,输送,设备等。如图2所示,具体操作程序如下

3.2 模拟目标

由于冷链产品具有易腐性,制冷周期短等特点。本文设定了两个模拟目标。一个是水果和蔬菜的运输周转量。另一个是配送中心的运行能力指标(工人,机器的效率),以找出该操作系统的瓶颈,改善果蔬冷链配送中心的运行过程平衡。

3.3 数据采集

通过收集数据,本文使用表示水果和蔬菜的更新时间的变量t(天)(t20)。本文根据变量t将水果和蔬菜分为三类。用于模拟的水果和蔬菜的种类包括商品的更新时间(更新时间t lt;3),冷藏商品(3 :: t :: 7)和冷冻食品(3 :: t :: 7)。水果和蔬菜的到达间隔遵循泊松分布(10,1)(min)。货物每批次达到4000,平均重量为每批1000千克。配送中心根据不同的流程安排机器,设备和人员。接收区配有输送机,工人,检查设备,每公斤处理水果和蔬菜的时间遵循统一分配(2,5)(分钟);循环和加工区处理水果和蔬菜的时间遵循均匀分布(3,5)(分钟);理货和分拣区配备分拣机和工人,每公斤水果和蔬菜的时间分类遵循均匀分布(1,3)(分钟);分配和交付区域的工作时间遵循统一分布(5,10)(分钟)。

3.4 水果蔬菜冷链物流配送中心运作过程建模

通过对冷链配送中心运行过程的分析,本文采用流程图建立系统模型。该模型也是该冷链物流配送中心运营过程的模拟模块。与该冷链配送中心的实际工艺相比,仿真模块合理。图3显示了系统运行过程的仿真模型

4. 基于Flexsim的冷链物流配送中心运行过程仿真与结果分析

4.1 操作参数和仿真元素

设置模拟时间:模拟的单位时间为1分钟。确定模拟工作时间为8 /天(480分钟),并获得模拟结果。下面的表1显示了仿真模型的实体元素。

图2.水果和蔬菜配送中心的运作过程。

图3.水果和蔬菜配送中心运行过程的仿真模型。

4.2 设置假设

仿真模型是从实际系统到数学模型的抽象。因此,本文通过调查这个配送中心设定了几个假设。

1. 水果和蔬菜按固定批次送到配送中心,每天水果和蔬菜的到达时间遵循泊松分布。

2. 水果和蔬菜在模拟过程中不断到达。

3. 水果和蔬菜的重量是平等的,没有区别。

4. 不同的水果和蔬菜的清爽时间不一样,最长的清爽时间是7天。

5. 模拟模块包括接收区域,循环和处理区域,计数和分拣区域,存储区域,分配和传送区域。这些领域包括具体的操作过程。

4.3结果的输出和分析

通过使用Flexsim软件并运行仿真模型,本文得到了机器工作状态统计结果(表2),输送机工作状态统计数据(表3)和工人工作状态统计数据(表4)。

表2显示了处理器13(计数和排序区域的处理器)的繁忙率为39.94%。因此处理器13的使用效率低。

表3分别示出了输送机19,输送机22,输送机25的输送速度68.1%,84%和28.6%。但是,输送机25(分拣输送机)的输送速度仅为28.60%,输送机的堵塞率25是38.60%。它表示输送机25的人员或设备没有及时处理货物,换句话说,该区域的人员或设备是不够的。

表4显示了运输车20(配送中心的运输车),运营商29(运营商在存储区域),运营商28(运营商在配送和交付区域)的空闲率分别为59.1%,96.3%,56.9%。这表明系统存在瓶颈和分拣区域,存储区域到分配区域的瓶颈。

表1.仿真模型的实体元素

表2.机器的工作状态统计。

表3.传送带的工作状态统计

表4.工人的工作状况统计

表5.元素输入和输出的统计

第1项,第2项和第3项的总量由Sink 5吸收。表5显示了系统的周转率。

表5显示第1项的更替率为68.10%;第2项的更替率为10.35%;第3项的更替率为13.04%。

总周转率为38.38%。这意味着商品的周转率极低,配送中心的运作过程存在延迟和阻塞的问题。

从以上仿真结果分析可以看出,设备和工人等的利用率较低。本文采取多种措施提高冷链配送中心的运行效率。

5. 冷链物流配送中心运营流程的改进

5.1 问题分析

1.从计数和分拣区域到冷冻储存区域积压的货物导致项目2第3项的低流量。瓶颈是输送车辆的限制,这可以通过增加车辆数量来解决。

2.配送和配送区域的设备工作效率很低。原因是机器闲置很长时间等待输送工人,这可以通过增加一个集结区来解决。

3.操作员29(存储区域的操作员)的空闲率很高,叉车可以代替操作员29来解决这个问题

5.2 具体改进措施和优化仿真建模图

1. 调整机器和工人的数量。在存储区域增加车辆ASRSvehicle 29并增加。处理器30在分配和交付区域中,然后切割操作员29。

2. 更改冷冻仓库区货架的存放规则。在存放货物存放区域时,首先考虑距离而不是随意放置货物。

3. 增加分配和交付区域前的中转区域。优化的仿真建模图如下所示图(4)

5.3 对比分析

下面的表6显示了两个模拟结果的对比。系统优化后,各种水果和蔬菜每天的周转率超过87%。第1项(更新时间t lt;3)的周转率达到91.43%,提高了23.33%;第2项(冷藏货物3 :: t :: 7)的周转率达到88.24%;第3项(冷冻货物3 :: t :: 7)的周转率达到87.5%。

同时,配送中心的设备利用率得到极大提高。工人3(经营者28)的使用率提高了31.5%;输送机19(接收处理输送机)的使用率提高了16.70%;处理器29在分配和交付区域的使用率提高了12.96%。

图4.优化的仿真模型

表6.两个模拟结果的对比

6. 结论

在冷链物流配送中心研究现状的基础上,分析了果蔬冷链物流配送中心,收集了基础数据,建立了冷链物流配送中心运行过程的仿真模型. .通过使用Flexsim软件,本文获取设备和工人的基本数据,找出瓶颈和闲置资源。最后,本文提出了具体的改进措施,使冷链货物的周转率和设备和工人的使用率大大提高。

致谢

全文共27388字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[451346],资料为PDF文档或Word文档,PDF文档可免费转换为Word

以上是毕业论文外文翻译,课题毕业论文、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。